ロボット業界に関する歯車製造について

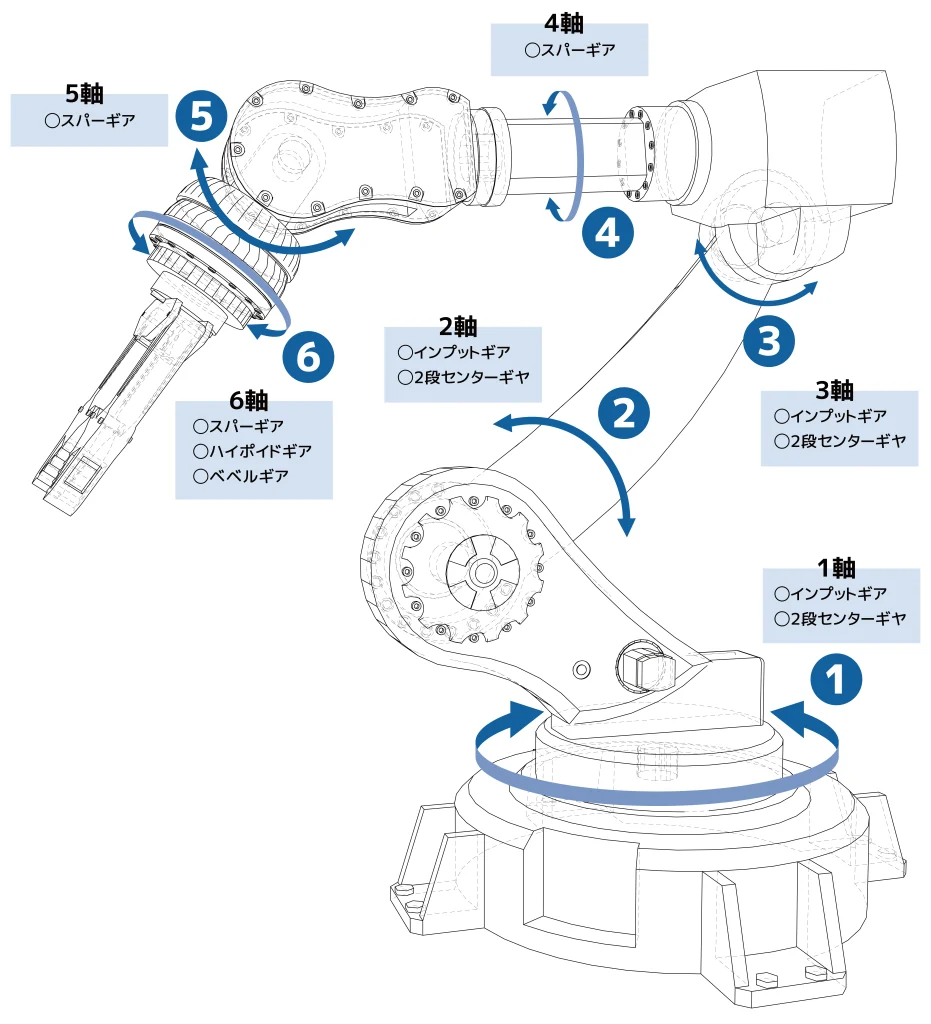

ロボットに使われる歯車の箇所と種類

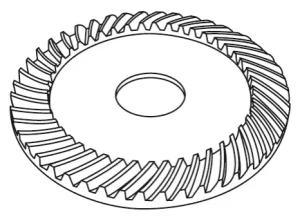

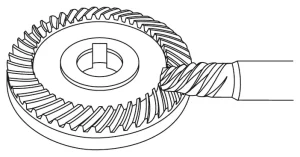

ベベルギア

2段センターギヤ

ハイポイドギア

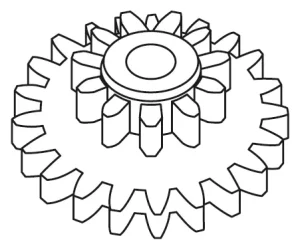

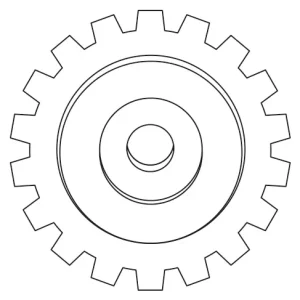

スパーギヤ

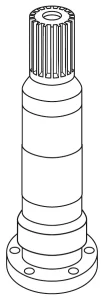

インプットギヤ

ロボットに使われるギアの特徴や業界の特色について

| ギアの回転方向について | ロボットのアームが上下左右に切り返して動くため、正転・逆転両方使われます。ギアの正転・逆転で音色が変わるとロボットが動く方向で動作音が変化します。これを防ぐため右歯面左歯面同等の精度に仕上げることが重要です。 |

| バックラッシを極力小さく | バックラッシが大きいとアームの位置決め精度が悪くなる場合があるため、機構設計では極力バックラッシを小さくし、マタギ歯厚の公差幅を小さく狙うことで、アームの位置決め精度の向上を図る場合があります。 |

| 新規開発が盛ん | 新規開発をする場合、ギア等の部品は短納期での製作を求められます。一般的にギアは長納期品ですが機構設計の都合で出図が遅くなる場合があり特急での製作が必要となります。展示会がある年は展示会用ロボットの短納期試作が多くなります。 |

| 高速化と小型化とデザイン | 小型化、軽量化を目的とした薄肉形状が求められます。またデザインも重要な要素であり限られたスペース内でのギアの製作が必要です。 |

| 小型ロボット | 50キロ可搬以下程度のロボットは静音化のため小モジュールギアの採用が多いです。ベベルギアではm1.0以下など。 |

| 協働ロボット | 最近人気の協働ロボットは人との距離が近いのでとにかく静かなギアを求めています。 |

| 3品業界 | 食品、薬品、化粧品業界は稼働音が静かなロボットを求められます。それに伴いパワートレインに使われるギアの静音化は重要。小モジュール、小バックラッシ、薄肉を望むことが多いです。 |

| 産業用ロボット、多関節ロボット | ●多関節量産ロボットに使われるベベルギアはスパイラルベベルの割合が多く、ゼロールベベルも使われます。 ●多関節ロボットでは全ての関節にギアが使われます。平歯車が最も多く仕様されており、ベベルギアは1~2セット程使われます。 ●平歯車に比べてベベルギアの試作品は長納期品です。新規開発時の短納期に困るケースが多いです。 |

鳴滝工業ならではの工夫と対応

鳴滝工業ではロボット業界の歯車の要望に応えるため、日々、技術を研鑽しております。小モジュール化・・・m1.0以下(最小m0.3)

小バックラッシ化・・・0.05mm以下

薄肉、軽量化・・・薄肉+浸炭焼入れ+歯研磨

試作品の短納期・・・浸炭焼入れスパイラルベベルギア試作 最短10営業日

歯車の基礎知識 歯車の機能と役割

- 動力伝達: 歯車は、モーターからの動力をロボットの構成部品や関節に伝達するために使用されます。

- トルク変換: 歯車のサイズや歯の数を変えることで、モーターのトルクを変換し、必要な出力トルクを得ることができます。

- 速度制御: 歯車の組み合わせによって、ロボットの速度を制御することが可能です。

- 方向変換: 歯車を使用して動力を別の方向に変換することができます。

歯車の種類と特徴

ロボットに利用される歯車の種類は多岐にわたり、ロボットの目的や機能に応じて選択されます。以下に、一般的なロボットに利用される歯車の種類をいくつか挙げます。- 平歯車: 一般的な歯車の形状で、直線状に歯が配置されています。 動力伝達や速度変換に広く使用されます。

- はすば歯車(ヘリカルギア): 歯車の歯が斜めに配置されており、より滑らかな動作と静音性を提供します。 高トルク伝達や高速度応用に適しています。

- ウォームギア: ワーム軸と歯車の組み合わせで構成され、一方向の回転を他方向に変換します。 高減速比や防逆機能が求められる場面で使用されます。

- ベベルギア: 歯車が円錐形状であり、軸が直交している場合に使用されます。 方向変換や軸の変換に適しています。

- ラックアンドピニオン: 歯車(ピニオン)がラック状の歯の溝に噛み合うことで、直線運動を回転運動に変換します。 ロボットのリニアモーションや位置制御に使用されます。

材料と製造プロセス

歯車に使われる材料と作り方は、歯車の種類や用途によって異なりますが、一般的に以下のような材料と作り方があります。歯車に利用される材料について:

- 鋼 (Steel): 一般的な歯車の材料であり、耐久性が高く、さまざまな用途に適しています。高速度や高トルクの応用には、特に硬度の高い合金鋼が使用されます。

- 真鍮 (Brass): 非常に滑らかな表面仕上げを提供し、歯車の摩耗を軽減します。 軽負荷や低速度の応用に適しています。

- アルミニウム (Aluminum): 軽量で耐腐食性があり、低負荷の応用に適しています。 歯車が低速である場合や、重量を制限する必要がある場合に使用されます。

- プラスチック (Plastic): 軽量で低コスト、静音性があり、一般的な消費財や軽負荷の応用に適しています。 高負荷や高温環境では耐久性が不足する場合があります。

歯車の作り方:

専用機による加工

- ホブ盤

- かさ歯車歯切り盤

- 歯車形削り盤

- 歯車研削盤

- 歯車ホーニング盤

- 歯車シェービング盤(カッタヘッド) など